一個(gè)直線電機(jī)應(yīng)用系統(tǒng)不僅是性能良好的直線電機(jī)����,還必須是能在安全可靠的條件下實(shí)現(xiàn)技術(shù)與經(jīng)濟(jì)要求的控制系統(tǒng)��。隨著自動(dòng)控制技術(shù)與微計(jì)算機(jī)技術(shù)的發(fā)展,直線電機(jī)的控制方法越來(lái)越多���。對(duì)直線電機(jī)控制技術(shù)的研究基本上可以分為三個(gè)方面:一是傳統(tǒng)控制技術(shù),二是現(xiàn)代控制技術(shù)�,三是智能控制技術(shù)���。

傳統(tǒng)的控制技術(shù)如PID反饋控制���、解耦控制等在交流伺服系統(tǒng)中得到了廣泛的應(yīng)用�。其中PID控制蘊(yùn)涵動(dòng)態(tài)控制過(guò)程中的過(guò)去���、現(xiàn)在和未來(lái)的信息�����,而且配置幾乎為最優(yōu),具有較強(qiáng)的魯棒性,是交流伺服電機(jī)驅(qū)動(dòng)系統(tǒng)中最基本的控制方式��。為了提高控制效果�����,往往采用解耦控制和矢量控制技術(shù)���。

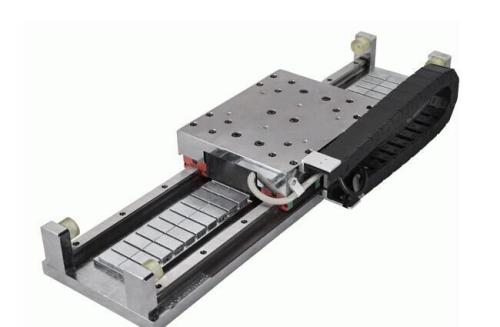

圖:眾為興QXL直驅(qū)產(chǎn)品

在對(duì)象模型確定����、不變化且是線性的以及操作條件���、運(yùn)行環(huán)境是確定不變的條件下�,采用傳統(tǒng)控制技術(shù)是簡(jiǎn)單有效的。但是在高精度微進(jìn)給的高性能場(chǎng)合,就必須考慮對(duì)象結(jié)構(gòu)與參數(shù)的變化���。各種非線性的影響,運(yùn)行環(huán)境的改變及環(huán)境干擾等時(shí)變和不確定因數(shù),才能得到滿意的控制效果�。因此��,現(xiàn)代控制技術(shù)在直線伺服電機(jī)控制的研究中引起了很大的重視。常用控制方法有自適應(yīng)控制、滑模變結(jié)構(gòu)控制、魯棒控制及智能控制��。

近年來(lái)模糊邏輯控制��、神經(jīng)網(wǎng)絡(luò)控制等智能控制方法也被引入直線電動(dòng)機(jī)驅(qū)動(dòng)系統(tǒng)的控制中��。目前主要是將模糊邏輯、神經(jīng)網(wǎng)絡(luò)與PID、H∞控制等現(xiàn)有的成熟的控制方法相結(jié)合,取長(zhǎng)補(bǔ)短,以獲得更好的控制性能。

直線電機(jī)的驅(qū)動(dòng)控制技術(shù)應(yīng)用如下:

活塞車削數(shù)控系統(tǒng)

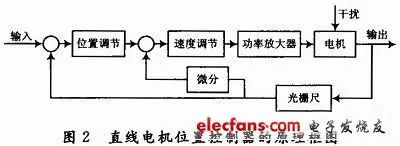

在機(jī)床進(jìn)給系統(tǒng)中�����,采用直線電動(dòng)機(jī)直接驅(qū)動(dòng)與原旋轉(zhuǎn)電機(jī)傳動(dòng)的最大區(qū)別是取消了從電機(jī)到工作臺(tái)(拖板)之間的機(jī)械傳動(dòng)環(huán)節(jié)���,把機(jī)床進(jìn)給傳動(dòng)鏈的長(zhǎng)度縮短為零�,因而這種傳動(dòng)方式又被稱為“零傳動(dòng)”���。正是由于這種“零傳動(dòng)”方式����,帶來(lái)了原旋轉(zhuǎn)電機(jī)驅(qū)動(dòng)方式無(wú)法達(dá)到的性能指標(biāo)和優(yōu)點(diǎn)。其一���,高速響應(yīng)。由于系統(tǒng)中直接取消了一些響應(yīng)時(shí)間常數(shù)較大的機(jī)械傳動(dòng)件(如絲杠等)�,使整個(gè)閉環(huán)控制系統(tǒng)動(dòng)態(tài)響應(yīng)性能大大提高���,反應(yīng)異常靈敏快捷����。其二,精度高�����。直線驅(qū)動(dòng)系統(tǒng)取消了由于絲杠等機(jī)械機(jī)構(gòu)產(chǎn)生的傳動(dòng)間隙和誤差��,減少了插補(bǔ)運(yùn)動(dòng)時(shí)因傳動(dòng)系統(tǒng)滯后帶來(lái)的跟蹤誤差���。通過(guò)直線位置檢測(cè)反饋控制��,即可大大提高機(jī)床的定位精度。采用直線電機(jī)的直線運(yùn)動(dòng)機(jī)構(gòu)由于具有響應(yīng)快、精度高的特點(diǎn)��,已成功地應(yīng)用于異型截面工件的CNC車削和磨削加工中��。針對(duì)產(chǎn)量最大的非圓截面零件,國(guó)防科學(xué)技術(shù)大學(xué)非圓切削研究中心開(kāi)發(fā)了基于直線電機(jī)的高頻響大行程數(shù)控進(jìn)給單元�。當(dāng)用于數(shù)控活塞機(jī)床時(shí)����,工作臺(tái)尺寸為600 mm×320 mm����,行程為100 mm,最大推力為160 N����,最大加速度可達(dá)13 g�����。由于直線電機(jī)動(dòng)子和工作臺(tái)已固定在一起,所以只能采用閉環(huán)控制��,該單元的控制系統(tǒng)簡(jiǎn)圖如圖所示����。

這是一個(gè)雙閉環(huán)系統(tǒng),內(nèi)環(huán)是速度環(huán)���,外環(huán)是位置環(huán)。采用高精度光柵尺作為位置檢測(cè)元件�����。定位精度取決于光柵的分辨率�����,系統(tǒng)的機(jī)械誤差可以由反饋消除,獲得較高的精度。

采用直線電機(jī)的開(kāi)放式數(shù)控系統(tǒng)

采用PC機(jī)與開(kāi)放式可編程運(yùn)動(dòng)控制器構(gòu)成數(shù)控系統(tǒng)�,以通用微機(jī)及Windows操作系統(tǒng)為平臺(tái)����,用PC機(jī)上的標(biāo)準(zhǔn)插件形式的運(yùn)動(dòng)控制器為控制核心�,實(shí)現(xiàn)了數(shù)控系統(tǒng)的開(kāi)放。基于直線電機(jī)的開(kāi)放式數(shù)控系統(tǒng)的總體設(shè)計(jì)方案如圖3所示�。

系統(tǒng)采用在PC機(jī)的擴(kuò)展槽中插入PCI-8132型運(yùn)動(dòng)控制卡的方案��,由PC機(jī)、運(yùn)動(dòng)控制卡、伺服驅(qū)動(dòng)器、直線電機(jī)�����、數(shù)控工作臺(tái)等部分組成�����。其中�����,數(shù)控工作臺(tái)由直線電機(jī)驅(qū)動(dòng),伺服控制和機(jī)床邏輯控制均由運(yùn)動(dòng)控制器完成�,運(yùn)動(dòng)控制器可編程�,以運(yùn)動(dòng)子程序的方式解釋執(zhí)行數(shù)控程序(G代碼等���,支持用戶擴(kuò)展)。PCI-8132是具有PCI接口的2軸運(yùn)動(dòng)控制卡��。它能產(chǎn)生高頻脈沖驅(qū)動(dòng)步進(jìn)電機(jī)和伺服電機(jī)��,控制2個(gè)軸的電機(jī)運(yùn)動(dòng)�,實(shí)現(xiàn)直線和圓弧插補(bǔ)�����。在數(shù)控加工中��,提供位置反饋��。當(dāng)今的工業(yè)控制技術(shù)中PCI總線漸漸地取代了ISA總線��,成為主流總線形式,它有很多優(yōu)點(diǎn),如即插即用(Plug and Play)����、中斷共享等���,為用戶提供了極大的方便��,是目前PC機(jī)上最先進(jìn)、最通用的一種總線。