隨著現代電機技術、現代電力電子技術、微電子技術、永磁材料技術、交流可調速技術及控制技術等支撐技術的快速發展,使得永磁交流伺服技術有著長足的發展。永磁交流伺服系統的性能日漸提高,價格趨于合理,使得永磁交流伺服系統取代直流伺服系統尤其是在高精度、高性能要求的伺服驅動領域成了現代電伺服驅動系統的一個發展趨勢。

永磁交流伺服系統具有以下等優點:

電動機無電刷和換向器,工作可靠,維護和保養簡單;

定子繞組散熱快;

慣量小,易提高系統的快速性;

適應于高速大力矩工作狀態;

相同功率下,體積和重量較小,廣泛的應用于機床、機械設備、搬運機構、印刷設備、裝配機器人、加工機械、高速卷繞機、紡織機械等場合,滿足了傳動領域的發展需求。

永磁交流伺服系統的驅動器經歷了模擬式、模式混合式的發展后,目前已經進入了全數字的時代。全數字伺服驅動器不僅克服了模擬式伺服的分散性大、零漂、低可靠性等確定,還充分發揮了數字控制在控制精度上的優勢和控制方法的靈活,使伺服驅動器不僅結構簡單,而且性能更加的可靠。現在,高性能的伺服系統,大多數采用永磁交流伺服系統其中包括永磁同步交流伺服電動機和全數字交流永磁同步伺服驅動器兩部分。

伺服驅動器有兩部分組成:驅動器硬件和控制算法。控制算法是決定交流伺服系統性能好壞的關鍵技術之一,是國外交流伺服技術封鎖的主要部分,也是在技術壟斷的核心。

交流永磁伺服系統的基本結構

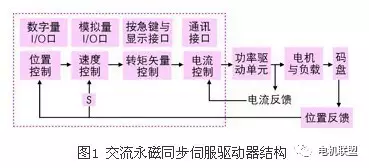

交流永磁同步伺服驅動器主要有伺服控制單元、功率驅動單元、通訊接口單元、伺服電動機及相應的反饋檢測器件組成,其結構組成如圖1所示。其中伺服控制單元包括位置控制器、速度控制器、轉矩和電流控制器等等。我們的交流永磁同步驅動器其集先進的控制技術和控制策略為一體,使其非常適用于高精度、高性能要求的伺服驅動領域,還體現了強大的智能化、柔性化是傳統的驅動系統所不可比擬的。

目前主流的伺服驅動器均采用數字信號處理器(dsp)作為控制核心,其優點是可以實現比較復雜的控制算法,事項數字化、網絡化和智能化。功率器件普遍采用以智能功率模塊(ipm)為核心設計的驅動電路,ipm內部集成了驅動電路,同時具有過電壓、過電流、過熱、欠壓等故障檢測保護電路,在主回路中還加入軟啟動電路,以減小啟動過程對驅動器的沖擊。

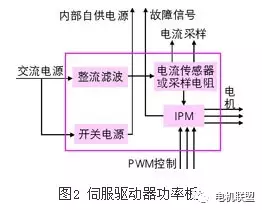

伺服驅動器大體可以劃分為功能比較獨立的功率板和控制板兩個模塊。如圖2所示功率板(驅動板)是強電部,分其中包括兩個單元,一是功率驅動單元ipm用于電機的驅動,二是開關電源單元為整個系統提供數字和模擬電源。

控制板是弱電部分,是電機的控制核心也是伺服驅動器技術核心控制算法的運行載體。控制板通過相應的算法輸出pwm信號,作為驅動電路的驅動信號,來改逆變器的輸出功率,以達到控制三相永磁式同步交流伺服電機的目的。

功率驅動單元

功率驅動單元首先通過三相全橋整流電路對輸入的三相電或者市電進行整流,得到相應的直流電。經過整流好的三相電或市電,再通過三相正弦pwm電壓型變頻器來驅動三相永磁式同步交流伺服電機。功率驅動單元的整個過程可以簡單的說就是ac-dc-ac的過程。整流單元(ac-dc)主要的拓撲電路是三相全橋不控整流電路。

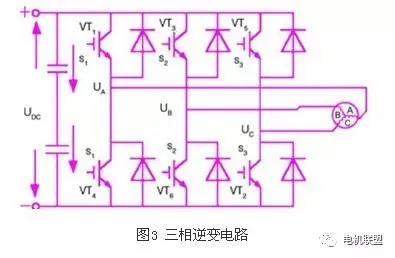

逆變部分(dc-ac)采用采用的功率器件集驅動電路,保護電路和功率開關于一體的智能功率模塊(ipm),主要拓撲結構是采用了三相逆變電路原理圖見圖3,利用了脈寬調制技術即pwm(pulse width modulation)通過改變功率晶體管交替導通的時間來改變逆變器輸出波形的頻率,改變每半周期內晶體管的通斷時間比,也就是說通過改變脈沖寬度來改變逆變器輸出電壓副值的大小以達到調節功率的目的。

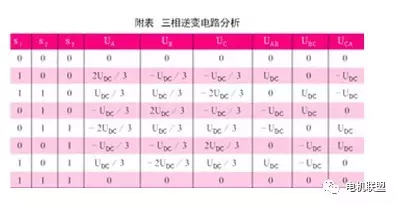

圖3中vt1~vt6是六個功率開關管,s1、s2、s3分別代表3個橋臂。對各橋臂的開關狀態做以下規定:當上橋臂開關管“開”狀態時(此時下橋臂開關管必然是“關”狀態),開關狀態為1;當下橋臂開關管“開”狀態時(此時下橋臂開關管必然是“關”狀態),開關狀態為0。三個橋臂只有“0”和“1”兩種狀態,因此s1、s2、s3形成000、001、010、011、100、101、111共八種開關管模式,其中000和111開關模式使逆變輸出電壓為零,所以稱這種開關模式為零狀態。輸出的線電壓為uab、ubc、uca,相電壓為ua、ub、uc,其中udc為直流電源電壓,根據以上可得到附表分析。

控制單元

控制單元是整個交流伺服系統的核心,實現系統位置控制、速度控制、轉矩和電流控制器。所采用的數字信號處理器(dsp)除具有快速的數據處理能力外,還集成了豐富的用于電機控制的專用集成電路,如a/d轉換器、pwm發生器、定時計數器電路、異步通訊電路、can總線收發器以及高速的可編程靜態ram和大容量的程序存儲器等。伺服驅動器通過采用磁場定向的控制原理(foc) 和坐標變換,實現矢量控制(vc),同時結合正弦波脈寬調制(spwm)控制模式對電機進行控制。永磁同步電動機的矢量控制一般通過檢測或估計電機轉子磁通的位置及幅值來控制定子電流或電壓,這樣,電機的轉矩便只和磁通、電流有關,與直流電機的控制方法相似,可以得到很高的控制性能。對于永磁同步電機,轉子磁通位置與轉子機械位置相同,這樣通過檢測轉子的實際位置就可以得知電機轉子的磁通位置,從而使永磁同步電機的矢量控制比起異步電機的矢量控制有所簡化。

伺服驅動器控制交流永磁伺服電機(pmsm)

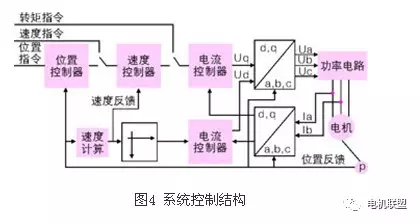

伺服驅動器在控制交流永磁伺服電機時,可分別工作在電流(轉矩)、速度、位置控制方式下。系統的控制結構框圖如圖4所示由于交流永磁伺服電機(pmsm)采用的是永久磁鐵勵磁,其磁場可以視為是恒定;同時交流永磁伺服電機的電機轉速就是同步轉速,即其轉差為零。這些條件使得交流伺服驅動器在驅動交流永磁伺服電機時的數學模型的復雜程度得以大大的降低。從圖4可以看出,系統是基于測量電機的兩相電流反饋(ia、ib)和電機位置。將測得的相電流(ia、ib)結合位置信息,經坐標變化(從a,b,c坐標系轉換到轉子d,q坐標系),得到id、iq分量,分別進入各自得電流調節器。電流調節器的輸出經過反向坐標變化(從d,q坐標系轉換到a,b,c坐標系),得到三相電壓指令。控制芯片通過這三相電壓指令,經過反向、延時后,得到6路pwm波輸出到功率器件,控制電機運行。系統在不同指令輸入方式下,指令和反饋通過相應的控制調節器,得到下一級的參考指令。在電流環中,d,q軸的轉矩電流分量(iq)是速度控制調節器的輸出或外部給定。而一般情況下,磁通分量為零(id=0),但是當速度大于限定值時,可以通過弱磁(id《0),得到更高的速度值。

從a,b,c坐標系轉換到d,q坐標系有克拉克(clarke)和帕克(park)變換來是實現;從d,q坐標系轉換到a,b,c坐標系是有克拉克和帕克的逆變換來是實現的。

結語

本文簡單的介紹了伺服驅動器的幾個主要的功能模塊的實現及原理,謹幫助大家對伺服驅動器有進一步了解之用,大家如果想更深入的了解伺服驅動器的設計原理,請參考其它的文獻。